Roulement mécanique

Modèle:Ébauche technique Un roulement permet le positionnement, la transmission des efforts et la rotation entre deux pièces par le remplacement du glissement par le roulement. Ce composant mécanique optimise le frottement et la précision de la liaison.

Roulement à billes

Présentation

Un roulement à billes est un composant mécanique assurant le guidage en rotation d'un arbre dans un palier, en réduisant les frottements, par roulement d'éléments interposés. Les celtes connaissaient déjà une sorte de roulement à rouleaux avec des cylindres en bois. Puis Léonard de Vinci imagina et dessina des roulements à bille. Le véritable inventeur des roulements à billes est l'anglais Phillip Vaughan, en 1794. Mais l'essor des roulements à billes ne commença qu'avec l'Allemand Friedrich Fischer. Grâce à sa machine a rectifier des billes, inventée en 1883, il était désormais possible d'industrialiser la production des roulements.[1]

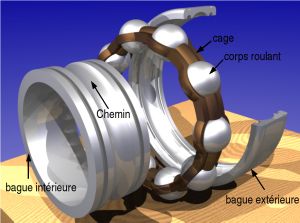

Un roulement à billes se présente sous la forme de deux bagues coaxiales entre lesquelles sont placées des billes, légèrement lubrifiées, et maintenues espacées par une cage.

Les matériaux employés dépendent de l'application pour laquelle est conçue le roulement, mais il doit être généralement très résistant à la compression. C'est pourquoi on choisit souvent l'acier ou la céramique.

Contrairement à une idée reçue, la lubrification n'a pas pour but principal de réduire les frottements entre les billes et les bagues ; le lubrifiant sert ici, avant tout, à éviter le grippage des divers éléments. D'ailleurs, un excès de lubrifiant rend le mouvement plus difficile et provoque un échauffement très préjudiciable à la durée de vie du composant. Ces questions sont traitées en détail dans le Wikilivre consacré à la tribologie.

Le roulement n'est par principe pas étanche, il faut veiller à le protéger des poussières et autres corps étrangers qui pourraient s'y loger, accélérant son usure et diminuant son rendement. Les roulements sont néanmoins souvent équipés de flasques permettant d'éviter d'avoir à effectuer l'étanchéité. Pour un roulement de type classique, l'étanchéité est réalisée par des joints à lèvres.

Il existe une norme ABEC populaire pour mesurer la qualité des roulements, elle est progressivement remplacée par une norme ISO.

La liaison mécanique équivalente entre les deux bagues d'un roulement dépend du type d'éléments roulant et de la disposition des contacts de ces éléments avec les bagues. La liaison locale obtenue entre l'arbre et son logement est de plus tributaire de la manière dont le roulement est fixé à l'arbre et à l'alésage. Il est souvent nécessaire, pour réaliser une liaison pivot d'utiliser deux roulements, une des solutions isostatiques étant l'association d'une liaison rotule et d'une linéaire annulaire.

Assemblage d'un roulement à billes

L'assemblage des éléments d'un roulement à billes ne semble pas évident à la vue de l'objet. C'est une opération délicate (il ne faut pas endommager les pièces) mais guère difficile. En outre un roulement est un composant sur lequel on ne peut pas effectuer de maintenance. Les éléments sont appairés (sélectionnés pour s'assembler au mieux). Le tableau ci-dessous décrit donc l'opération de montage en fabrication de ce composant, ce qui ne correspond en aucun cas à une aide au démontage ou au remontage.

Roulement à rouleaux

Ce type de roulement est très proche du précédent, la cage contenant des rouleaux au lieu de billes. Selon la forme des rouleaux il peut être possible de séparer les bagues. Le problème d'assemblage du roulement n'est alors plus le même.

Le roulement à rouleaux supporte un effort radial supérieur par rapport au roulement à billes, car le contact des éléments roulants avec les bagues est linéïque.

Roulement à rouleaux coniques

Ils supportent des efforts axiaux et radiaux importants. Du fait de la disposition des contacts de roulement, les bagues peuvent se désolidariser par translation axiale. Il ne posent donc pas les mêmes problèmes d'assemblage que les roulements à billes.

Ils constituent une liaison rotule équivalente (unilatérale) entre les bagues. D'une grande rigidité, ce type de composant est idéal pour les guidages de grande précision devant subir de gros efforts (pivot de roue de véhicules, broches de machines).

Pour le guidage d'un arbre, comme les roulement à billes à contact oblique, ils sont généralement associées par paire en opposition. Suivant la disposition des composants, on obtient un montage dit en O ou en X:

- si les centre de poussée sont situés à l'extérieur des roulements, les droites actions mécaniques des éléments roulants forment un O (<>)

- si les centres de poussée sont situés entre les roulement, ces droites forment un X.

Chaque roulement contituant une liaison rotule, l'association des deux donne un pivot, dont la rigidité est d'autant plus grande que les centres de poussée sont éloignés. Ce montage en opposition ne permettant pas la constitution d'une liaison isostatique, il y a nécessité de réglage au montage, pour un fonctionnement correct. Leur mise en œuvre est donc plus coûteuse.

Pour des raisons technologiques (ajustement des bagues et leur portée), le montage en X est habituellement utilisé dans le cas d'un arbre tournant par rapport à la charge radial subie par la liaison. Le montage en O est utilisé dans le cas d'un logement tournant.

Roulement à rouleaux cylindriques

Ils supportent un léger défaut d'alignement. Il y a deux types de roulements à rotule :

- Sur deux rangées de billes type BS : supportent des charges radiales élevées.

- Sur deux rangées de rouleaux type SC : supportent des charges radiales encore plus élevées.

Roulement rotule à rouleaux

Roulement à aiguilles

Il ressemble au roulement à rouleaux, mais ses éléments roulants ont un diamètre beaucoup plus petit (comparé à leur longueur). Il a donc l'avantage d'être moins encombrant, ce qui est intéressant quand l'espace radial est petit.

Le type à cage est plus résistant, particulièrement aux hautes vitesses. Il est par exemple utilisé sur les axes de pistons des moteurs à 2 temps, dont la faible lubrification ne permet pas l'utilisation de paliers.

Butée à billes

Ce type de roulement ne supporte que des efforts axiaux. Les butées à simple effet ne supportent des forces que dans un seul sens, alors que les butées à double effet supportent des charges dans les deux sens. Les butées à billes ne supportent que des vitesses de rotation faibles. Les butées à aiguilles supportent des charges plus fortes que celles à billes.

Le plateau cyclique d'un hélicoptère s'appuie sur ce type de composant dans la commande de portance des pales.

Durée de vie

La variation des sollicitations sur les bagues du roulement provoque une fatigue visible au bout d'un nombre de tour assez grand. La durée de vie d'un roulement est le nombre de tours qu'il peut effectuer avant que n'apparaisse le premier signe d'écaillage, c’est-à-dire l'altération de l'état de surface des chemins de roulements ou des organes roulants (billes, rouleaux, aiguilles…).

Les modes d'endommagement des roulements sont décrits dans le wikilivre de tribologie.

On peut calculer le nombre de roulements (en %) que l'on peut s'attendre à voir atteindre une durée de vie déterminée. Ce pourcentage est la fiabilité, on peut également l'approcher de la probabilité de voir un roulement atteindre cette durée de vie.

Cette fiabilité R est donnée par la loi de Weibull :

R(L)=100*e(ln(0,9)*((L/L10)^(3/2)))

où L est la durée de vie posée, R la proportion de roulements qui peuvent atteindre L et L10 la durée de vie nominale.

Cette loi implique que 90 % des roulements atteignent au minimum L10.

Pour une fiabilité supérieure à 96% cette loi n'est plus valable car à l'extrême une fiabilité de 100% donnerait une durée de vie nulle (or elle est d'environ 0,025.L10) et on utilise alors cette loi :

où

Pour calculer L10 on utilise

L10=(C/P)3 pour un roulement à billes

ou

L10=(C/P)(10/3) pour un roulement à rouleaux

où C est la charge dynamique de base (donnée par le constructeur) et P la charge radiale équivalente supportée.

Pour calculer P pour un roulement à billes, on doit obtenir les charges radiales et axiales, respectivement Fr et Fa. On a également besoin des données constructeur e,X et Y.

si Fa=<e*Fr alors P=Fr

si Fa>=e*Fr alors P=X*Fr+Y*Fa

Il convient toutefois de noter que si la dégradation par fatigue est le mode « normal » de mise hors service, elle concerne en fait moins de 10 % des roulements. Les autres subissent diverses sortes de dégradations dont les principales sont liées à des défauts de lubrification, d'étanchéité ou encore à un montage défectueux.

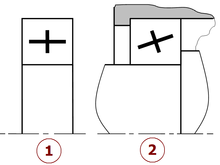

Représentation et schématisation

Étant d'un emploi assez courant, et ses formes demandant un travail important si on veut respecter les conventions du dessin technique, la représentation des roulements adopte, comme pour la vis, des conventions particulières sur les schémas et sur les plans. En gros, les contours des bagues sont dessinés comme si le roulement était monobloc, et un symbole permet d'identifier le type d'éléments roulants, la disposition des contacts de guidage et les options éventuelles (étanchéité). De manière générale, les propriétés du composant sont rappelées dans la nomenclature.

Montage des roulements

Sous l'action de la charge radiale les bagues d'un roulement en rotation ont tendance à tourner sur leur portée ou leur logement ce qui provoque une usure prématurée de la portée. Il faut donc lier les bagues aux éléments du montage (arbre, logement) afin qu'elles en deviennent parties intégrantes.

Règles :

- La bague tournante par rapport à la direction de la charge doit être montée serrée.

- La bague fixe par rapport à la direction de la charge peut être libre.

Tolérances d’ajustement

Quelques fabricants

TIMKEN, NTN, SKF, NSK, INA, SNR Roulements, Koyo, SNFA (fabrication roulements de haute précision pour l'aéronautique), ECMU RBR (Roulements et paliers spéciaux), CGR Roulements (roulements spéciaux), WIB Wälzlager Industriewerke Bulle AG (Roulements à billes de précision)[1], Enduro Bearings, spécialisé dans les roulements à billes pour les vélos (très haute résistance,très haute teneur en graisse et très haute qualité d'étanchéité) http://www.endurobearings.eu

![{\displaystyle R(L)=100*\exp[\ln(0.9)*({{L \over L_{10}}-\alpha \over 1-\alpha })^{3/2}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/04f636a2100510277dc97b8b651429c91a76ddbc)